فورج یکی از قدیمیترین و پرکاربردترین روشهای شکلدهی به فلزات است که در آن، فلز تحت فشار شدید و اغلب در دمای بالا به شکل دلخواه درمیآید. این فرآیند با ایجاد ساختاری متراکم و یکنواخت در فلز، باعث افزایش استحکام و دوام قطعه میشود. فورج به دلیل مزایایی همچون کنترل دقیق ابعاد، بهبود خواص مکانیکی و تولید انبوه، در صنایع مختلف از جمله تولید شیرآلات صنعتی و ساختمانی، خودروسازی و هوافضا کاربرد گسترده ای دارد.

در این مقاله به بررسی مفاهیم پایهای فرآیند فورج، انواع روشهای آن و تفاوت قطعات فورج با محصولات ریختهگری میپردازیم و در نهایت، نرمافزارهای شبیهسازی این فرآیند را به شما معرفی خواهیم کرد.

تعریف فورج

فورج (Forge) یا همان آهنگری، فرآیندی صنعتی است که در آن، فلزات تحت فشار شدید، تغییر شکل داده و به فرم دلخواه در میآیند. این روش که ریشه در آهنگری سنتی دارد، امروزه با استفاده از تجهیزات مدرن همچون پرسها و غلتکها انجام میشود و نقش کلیدی در تولید مقاطع فلزی، به ویژه در صنایع آهن و فولاد ایفا میکند.

در فورج، نیروهای فشاری متمرکزی به فلز وارد شده و آن را به شکل قالب درمیآورند. این روش به دلیل ایجاد ساختاری یکنواخت و افزایش استحکام قطعه، از اهمیت بالایی در تولید قطعات صنعتی و شیرآلات ساختمانی باکیفیت برخوردار است.

فورج چگونه انجام میشود؟

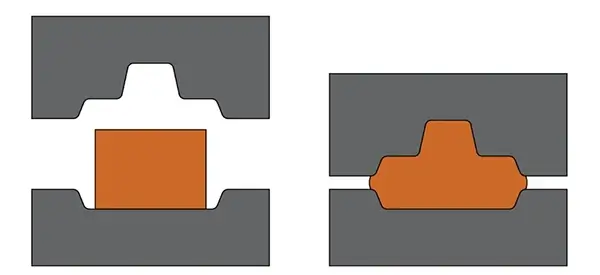

در روش، ابتدا یک قطعه فلزی اولیه (لقمه) تا دمای مشخصی گرم میشود تا شکلپذیری آن افزایش یابد. سپس لقمه بین دو نیمهقالب قرار گرفته و تحت فشار زیاد قرار میگیرد. این فشار میتواند به صورت آرام و پیوسته یا به صورت ضربههای متوالی اعمال شود. با اعمال فشار، فلز گداخته شده به تدریج به شکل حفره قالب درآمده و فلز اضافی از طریق حفرههای مخصوصی به نام فلاش خارج شده و به عنوان ضایعات از قطعه جدا میشود. در نهایت پس از شکلدهی، قطعه مورد نظر سرد شده و عملیات پرداختکاری مانند برش، ماشینکاری و عملیات حرارتی بر روی آن انجام میشود.

فرآیند فورج به دلیل اعمال فشار مستقیم بر روی فلز، ساختار کریستالی یکپارچه و مستحکمی در قطعه ایجاد میکند که باعث بهبود چشمگیر خواص مکانیکی آن خواهد شد. در مقایسه با این روش، تفاوت فورج و ریختهگری در این است که فورج با شکلدهی فلز در حالت جامد انجام میشود، در حالی که ریختهگری شامل ذوب فلز و ریختن آن در قالب است. اکثر فلزات، به ویژه فولادهای آلیاژی و کربنی، آلومینیوم، مس و برنج برای فرآیند فورج مناسب میباشند.

مراحل فرآیند فورج

فرآیند فورجینگ را میتوان به سه بخش آمادهسازی اولیه، شکلدهی و عملیات تکمیلی تقسیم کرد که در ادامه هر یک از این قسمتها را بررسی میکنیم.

آمادهسازی اولیه

قبل از هر چیز، سطح قطعه باید کاملا تمیز و عاری از هرگونه آلودگی باشد تا از چسبیدن به قالب جلوگیری شود. پس از آن، قطعه تا دمای مناسب برای شکلپذیری گرم میشود که این دما، به نوع فلز و آلیاژ آن بستگی دارد. در فورج گرم، قالبها نیز از پیش گرم میشوند تا از شوک حرارتی جلوگیری شود. آمادهسازی نامناسب میتواند منجر به ایجاد عیوب سطحی، چسبندگی به قالب و کاهش کیفیت قطعه شود.

شکلدهی

پس از آمادهسازی اولیه، قطعهای که گرم شده در داخل قالب قرار میگیرد و با استفاده از پرسها و چکشها، نیروی فشاری بسیار زیادی به آن وارد میشود تا شکل قالب را به خود بگیرد. پس از شکلدهی، فلز اضافی که از قالب بیرون زده است با روشهایی مانند برش یا تراشکاری از قطعه جدا میشود.

عملیات تکمیلی

پس از شکلدهی، قطعات فورج نیاز به تمیزکاری دارند تا زائدهها و اکسیدهای سطحی از آنها جدا شوند. در این مرحله، ابعاد قطعه با استفاده از ابزارهای اندازهگیری دقیق، کنترل میشود تا از تطابق آن با نقشه ساخت، اطمینان حاصل شود. در صورت نیاز، عملیات ماشینکاری مانند تراشکاری، فرزکاری یا سوراخکاری برای رسیدن قطعه به ابعاد و دقت نهایی انجام میشود.

برای بهبود خواص مکانیکی قطعه از جمله سختی، استحکام و مقاومت در برابر سایش، عملیات حرارتی مانند آنیل (تنشزدایی)، کوئنچ (آبدهی) و یا تمپر (خنکسازی سریع) روی آن اعمال میشود. در نهایت، قطعه نهایی مورد بازرسی قرار میگیرد تا از عدم وجود عیوب ظاهری، ابعادی و مکانیکی اطمینان حاصل شود.

انواع روشهای فورج

انواع روشهای فورج را میتوان بر اساس دما، نوع قالب و دقت، تقسیمبندی کرد. در ادامه به بررسی هر یک از این روشها میپردازیم.

فورج بر اساس دما

فورج سرد، گرم و داغ، 3 روش اصلی این فرآیند بر اساس دما هستند.

فورج سرد (Cold Forging)

در این روش، میلههای فلزی در دمای محیط و زیر دمای تبلور مجدد فلز، تحت فشار شدید قرار گرفته و به شکل دلخواه درمیآیند. در این فرآیند، فلز بدون نیاز به گرم کردن اولیه، به درون قالبهای باز هدایت شده و با اعمال نیرو، به شکل مورد نظر در میآید. فورج سرد به دلیل دقت ابعادی بالا و امکان تولید انبوه قطعات با هزینه کم، یکی از روشهای پرکاربرد در صنعت آهنگری محسوب میشود.

فورج داغ (Hot Forging)

در این روش، یک قطعه فلزی چکشخوار که به عنوان لقمه نیز شناخته میشود، تا حدود 75 درصد دمای ذوب خود گرم شده و با استفاده از روشهایی مانند چکشکاری، چکشزنی، پرسکاری و … به شکل قالبی از پیش تعیین شده درمیآید.

فورج گرم (Warm Forging)

در این روش سعی میشود از مزایای هر دو روش فورج سرد و داغ استفاده شود؛ به عنوان مثال، برای افزایش شکلپذیری، دمای قطعه افزایش مییابد و نیروی کمتری برای تغییر شکل آن نیاز است. از سوی دیگر، با کنترل دما و جلوگیری از رسیدن به دمای تبلور مجدد، میتوان از خواص مکانیکی قطعه محافظت کرد.

فورج بر اساس نوع قالب

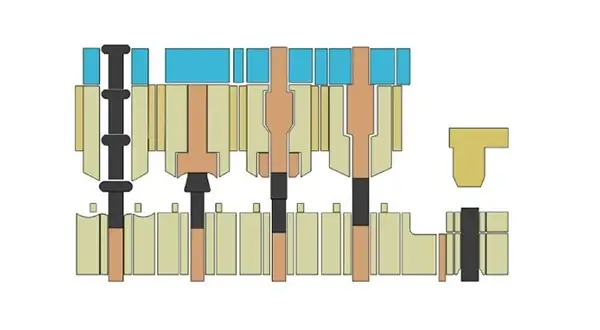

فورج قالببسته، قالبباز، غلتکی و فورج حلقه، 4 نوع از انواع فورج بر اساس نوع قالب هستند.

فورج قالببسته (Closed-Die Forging)

در این فرآیند، قطعه فلزی گرم میشود، درون حفرههای دقیقی که بین دو نیمهقالب وجود دارد قرار میگیرد و با اعمال فشار بسیار زیاد، به شکل دلخواه درمیآید. در این روش، فلز به طور کامل توسط قالبها احاطه میشود و به همین دلیل، دقت ابعادی و کیفیت سطحی قطعه نهایی بسیار بالاست.

از مزایای دیگر فورج قالببسته میتوان به سرعت تولید بالا، همگنی ساختار داخلی قطعه و کنترل دقیق بر فرآیند تغییر شکل آن اشاره کرد؛ به همین دلیل، این روش برای تولید قطعات پیچیده صنعتی که نیاز به دقت ساخت بالا دارند، از جمله قطعات خودرو، هواپیما و تجهیزات صنعتی، مورد استفاده قرار میگیرد.

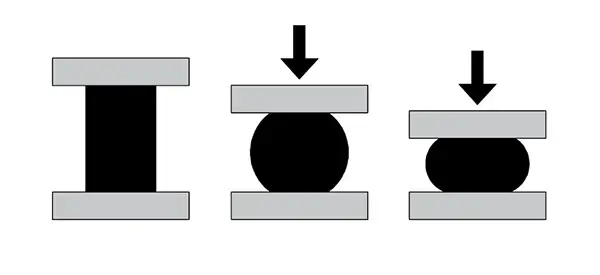

فورج قالبباز (Open-Die Forging)

آهنگری قالبباز، روشی ساده و در عین حال کارآمد برای شکلدهی به فلزات است. در این روش نیز مانند فورج قالببسته، قطعه فلزی بین دو نیمهقالب قرار میگیرد و با اعمال نیروی فشار توسط چکش و یا پرس، قطعه به شکل دلخواه تغییر شکل میدهد. در این روش برخلاف فورج قالببسته، قالبها به طور کامل قطعه را احاطه نمیکنند و همین امر باعث میشود تا برای تولید قطعات بزرگتر و سادهتر، مناسب باشد.

معمولا از فورج قالبباز برای تولید مقاطع فلزی مانند میلگردها، حلقهها و مقاطع توخالی استفاده میشود. از مزایای آن نیز میتوان به استحکام بالای محصول و هزینه تولید پایین اشاره کرد. در عوض، دقت ابعادی کمتری از فورج قالببسته دارد.

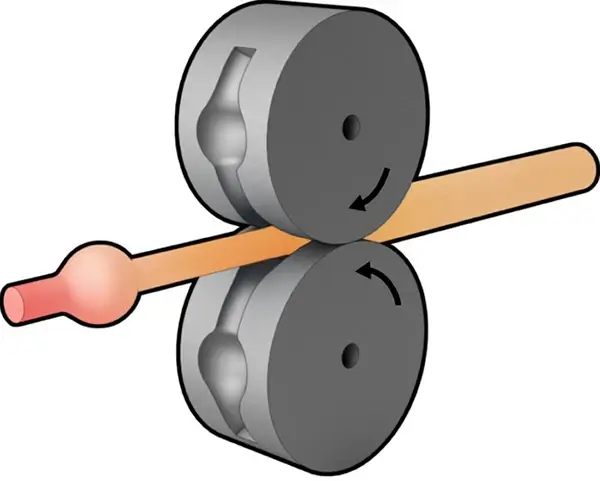

فورج غلتکی (Roll Forging)

رولفرمینگ روشی است که در آن، با استفاده از غلتکهایی که در جهت مخالف هم حرکت میکنند، فلزات را به شکل دلخواه درمیآورند. در این روش، غلتکها نه تنها ضخامت فلز را کاهش میدهند، بلکه شکل پیچیدهتری به آن میبخشند. از فورج غلتکی برای تولید قطعات با خواص مکانیکی مرغوب به ویژه در صنعت خودرو استفاده میشود. همچنین، برای کاهش قطر میلگردها و ضخامت ورقها کاربرد دارد. قالبها در این روش میتوانند تکغلتکی، دوغلتکی یا سهغلتکی باشند.

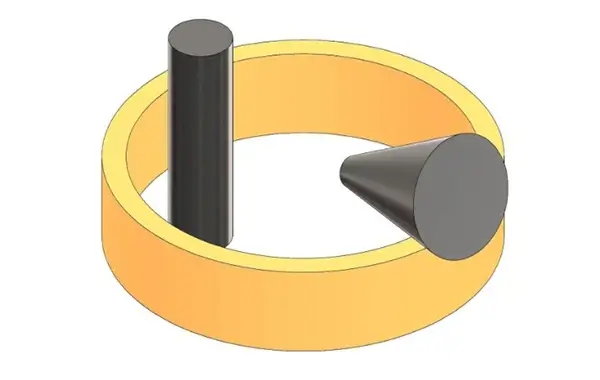

فورج حلقه (Ring Forging)

این روش با استفاده از دستگاهی شامل یک غلتک داخلی و دو غلتک مخروطی شکل، انجام میشود. در این روش، یک قطعه فلزی توخالی و گرد، تحت فشار شدید غلتکها قرار میگیرد. غلتک داخلی، محیط حلقه را افزایش داده و غلتکهای مخروطی، ضخامت مقطع را کنترل میکنند. بدین ترتیب، با کاهش سطح مقطع، محیط حلقه افزایش یافته و شکل نهایی به دست خواهد آمد. از فورج حلقه زمانی استفاده میشود که قطعه حلقهای شکل، به افزایش محیط نیاز داشته باشد.

فورج بر اساس دقت

فرآیند فورج را میتوان به صورت سنتی یا با استفاده از قالبها و نظارت دقیقتر انجام داد و از همین رو، به دو دسته معمولی و دقیق تقسیمبندی میشود.

فورج معمولی

قدیمیترین و رایجترین روش شکلدهی به فلزات، فورج معمولی است که در آن، فلز مذاب بین قالبهایی قرار میگیرد که با اعمال نیروی پرس یا چکش، به شکل دلخواه تغییر شکل مییابد. بخشی از فلز مذاب در حین سرد شدن به صورت لایهای نازک در اطراف قطعه شکل میگیرد که به عنوان اضافهبرش شناخته و در نهایت از قطعه جدا میشود. به دلیل سادگی تجهیزات مورد استفاده در این روش، قطعات تولیدشده دقت ابعادی پایینی دارند و معمولا به عملیات ماشینکاری ثانویه نیاز دارند تا به ابعاد دقیقی که در نظر گرفته شده برسند.

فورج دقیق

هدف فورج دقیق، تولید قطعاتی با حداقل نیاز به پرداختکاری است. در این روش، با استفاده از قالبهای دقیق و کنترل کامل فرآیند، قطعات فورج با شکل نهایی و کیفیت سطحی بسیار بالا تولید میشوند. کاهش مواد زائد، انرژی مصرفی پایین و عدم نیاز به ماشینکاری ثانویه، موجب صرفهجویی قابل توجه در هزینههای تولید میشود و همین موضوع، فورج دقیق را به یک روش اقتصادی و کارآمد برای تولید قطعات با دقت بالا تبدیل کرده است.

تفاوت فورج و ریختهگری

فورج و ریختهگری، دو روش متداول برای شکلدهی به فلزات هستند که با هم تفاوتهای اساسی دارند. در فورج، فلز گرم شده با اعمال فشار و ضربه، معمولا توسط چکش و یا ابزارهای فشاری، به شکل دلخواه درمیآید. این فرآیند، باعث تقویت ساختار داخلی فلز و افزایش استحکام آن میشود.

در مقابل، ریختهگری با ذوب کردن فلز و ریختن آن در یک قالب صورت میگیرد که پس از سرد شدن، قطعه مورد نظر شکل خواهد گرفت. اگرچه هر دو روش برای تولید قطعات فلزی استفاده میشوند، اما فورج معمولا برای تولید قطعاتی با استحکام بالا و دقت ابعادی بیشتر به کار میرود؛ در حالی که ریختهگری برای تولید قطعاتی با شکل پیچیدهتر و به تعداد بالا مناسبتر است.

برای درک بهتر تفاوت فورج و ریختهگری، بهتر است به مزایا و معایب هر کدام از این دو روش، نگاهی بیندازیم.

مزایا و معایب استفاده از فورج

قطعات فورج به دلیل شکلدهی تحت فشار و ضربه، ساختاری متراکم و یکنواخت پیدا میکنند که موجب استحکام بیشتر این قطعات خواهد شد. این قطعات به دلیل ساختار داخلی بهبود یافته، قابلیت جوشکاری بسیار خوبی دارند و در مقایسه با قطعات ریختهگری، عیوب کمتری خواهند داشت. از آنجایی که فرآیند فورج، کمتر به عملیات حرارتی ثانویه نیاز دارد، از نظر اقتصادی مقرونبهصرفهتر است. در مجموع، به دلیل مزایایی همچون استحکام بالا، قابلیت اطمینان، جوشپذیری خوب و صرفه اقتصادی، در صنایع مختلف کاربرد گستردهای دارد.

فرآیند فورج با وجود مزایای فراوانی که دارد، با چالشهایی نیز همراه است. از جمله مهمترین معایب فورج میتوان به هزینه بالای تجهیزات آن، نیاز به نیروی کار زیاد (به ویژه در فورج سرد)، محدودیت در شکلدهی برخی هندسهها و همچنین اتلاف مواد به دلیل برشکاری و ماشینکاری اضافی اشاره کرد.

مزایا و معایب استفاده از ریختهگری

ریختهگری، روشی انعطافپذیر برای تولید قطعات پیچیده و متنوع است که به سادگی و با هزینه کم، انجامپذیر است. با ذوب کردن فلز و ریختن آن در قالب، میتوان قطعاتی با شکلهای پیچیده، ابعاد مختلف و در تعداد بالا تولید کرد. همچنین، امکان افزودن عناصر آلیاژی مختلف به فلز مذاب، میتواند خواص قطعه نهایی را بهبود ببخشد.

در این روش، محدودیت وزنی وجود ندارد و میتوان قطعاتی با ابعاد بزرگ تولید کرد. علاوه بر این، ماشین کاری قطعات حاصل از ریختهگری نیز سادهتر و مقرونبهصرفهتر است؛ در نتیجه، ریختهگری برای تولید انبوه قطعات پیچیده از مواد مختلف با هندسههای آزاد و ترکیبی، بسیار مناسب است.

هزینه بالای ساخت قالبهای ریختهگری، خصوصا برای قطعات پیچیده، یکی از چالشهای اصلی این روش است. همچنین، وجود تخلخلها و عیوب داخلی در قطعات ریختهگری، به دلیل انقباض فلز هنگام سرد شدن و مشکلات مربوط به پر شدن کامل قالب، کیفیت قطعات ریختهگری را کاهش میدهد؛ همین امر باعث میشود کنترل دقیق ابعاد و تلرانسهای قطعات ریختهگری، دشوارتر از دیگر روشهای شکلدهی باشد. علاوه بر اینها، ماشینکاری و پرداختکاری قطعات ریختهگری به دلیل وجود این عیوب، زمانبر و دارای هزینه است.

نرمافزارهای شبیهسازی فرآیند فورج

در زیر، 3 نرمافزار شبیهسازی فرآیند فورج را به همراه ویژگیهای آنها به شما معرفی میکنیم.

دیفرم (Deform)

این نرمافزار که از محبوبیت بالایی نیز برخوردار است، قابلیتهای جامعی برای شبیهسازی انواع فرآیندهای فورج، از جمله فورج داغ، سرد و یا گرم را به شما ارائه میدهد. همچنین این نرمافزار، قابلیت مدلسازی و مصورسازی دقیقی از مواد و فلزات در شرایط محیطی مختلف را داراست که به شما کمک میکند فرآیند فورج خود را به دقت شبیهسازی کنید.

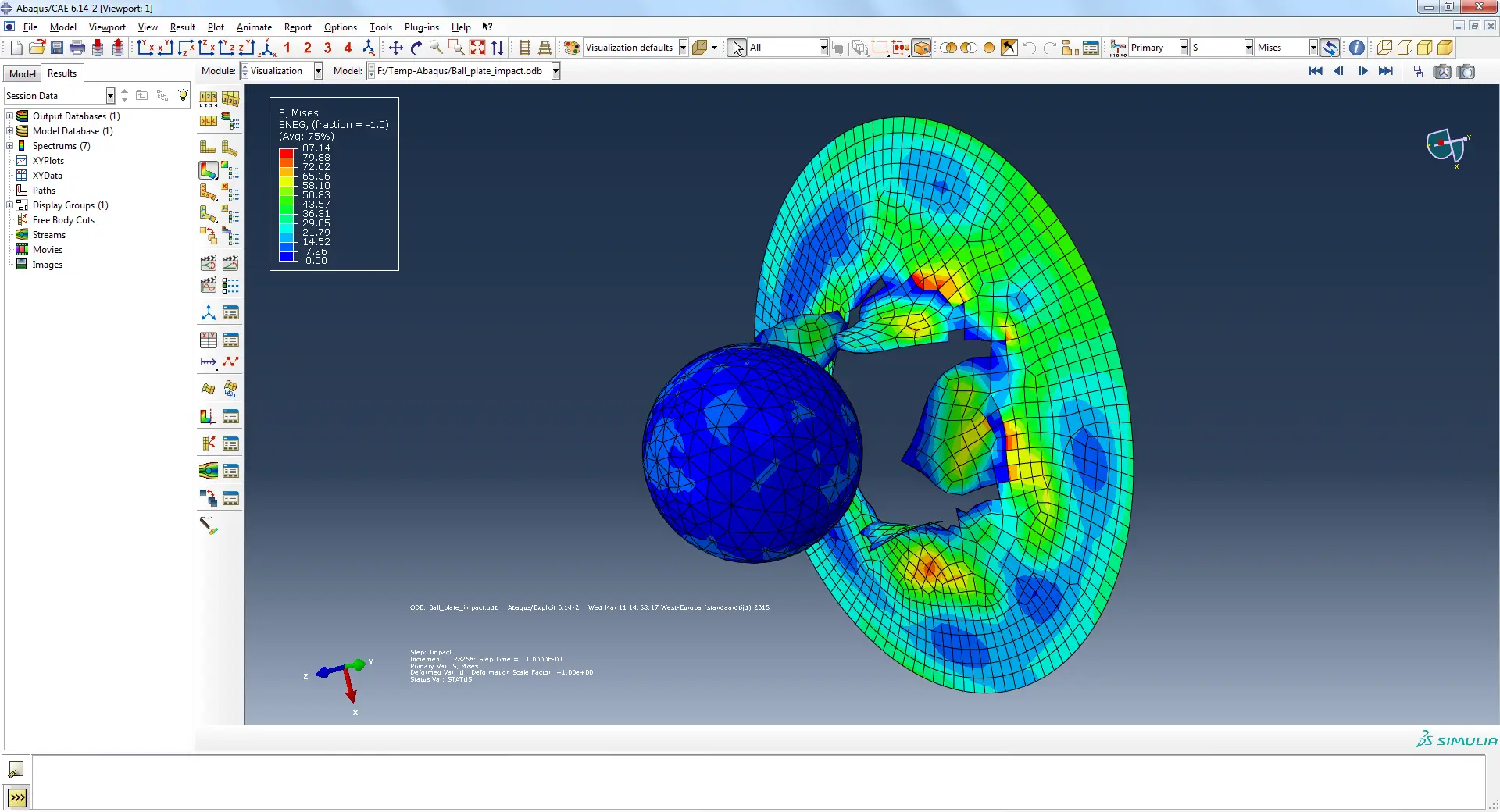

آباکوس (Abaqus)

آباکوس، یک نرمافزار جامع برای تحلیل اجزای صنعتی با ماژولهایی برای شبیهسازی فرآیند فورج است. این نرمافزار، طیف گستردهای از قابلیتها برای شبیهسازی مسائل پیچیده مهندسی را به شما ارائه میدهد.

فورج انایکستی (ForgeNxT)

این نرمافزار، یک ابزار قدرتمند برای مهندسان مواد و متالوژی است که امکان شبیهسازی دقیق و پیشرفته انواع فرآیندهای فورج فلزات را فراهم میکند. استفاده از این نرمافزار، باعث کاهش هزینهها و افزایش سرعت تولید خواهد شد.

استفاده از فورج در ساخت شیرآلات و اتصالات آهارکو

مجموعه تولیدی صنعتی آهارکو برای تولید قطعات خود از روش فورج استفاده میکند که برای تولید انواع شیرآلات و اتصالات، روشی ایدهآل میباشد. دانهبندی یکنواخت و جهتگیری دانهها در جهت اعمال نیرو، استحکام بسیار بالایی را به قطعات فورج میبخشد. همچنین، کیفیت سطح مناسب در فورج سرد، ظاهر زیباتر و مقاومت بیشتر در برابر خوردگی را به همراه دارد.

بهبود خواص مکانیکی از طریق عملیات حرارتی پس از فورج، به این قطعات قابلیت تحمل تنشهای بالا و شرایط کاری سخت را میدهد. علاوه بر این، امکان تولید انبوه با استفاده از قالبهای چندحفره، هزینه تولید را کاهش داده و بازده را افزایش میبخشد. در مجموع، قطعات فورج به دلیل استحکام بالا، دقت ابعادی، کیفیت سطح مناسب و طول عمر بالا، انتخابی ایدهآل برای کاربردهای حساس در صنعت شیرآلات و ساختمان محسوب میشوند.

با توجه به این مزایا، ما در شرکت تولیدی صنعتی آهارکو، برای تولید قطعات از روش فورج استفاده میکنیم تا محصولاتی با دوام هرچه بیشتر و کیفیت هرچه بالاتر را به شما ارائه دهیم. برای خرید قطعات فورج و اطلاع بیشتر از این محصولات، با ما تماس بگیرید.

2 Responses

I am genuinely happy to glance at this webpage posts which carries lots of valuable

facts, thanks for providing these kinds of statistics.

.Thank you so much for your kind words! We’re glad you found the information valuable. We’re always working to provide our readers with the most accurate and up-to-date data